Методы крепления и монтажа полупроводниковых индикаторов

Создание устройств индикации с применением ППИ можно условно разделить на три этапа:первый этап — выбор конкретного типа индикатора, который наилучшим образом будет решать поставленную задачу;

второй этап — определение электрического режима и проектирование схемы;

третий этап — монтаж ППИ на лицевой панели устройства индикации.

Первый и второй этапы описаны в разделах 1.2.1, 1.2.2 и введении к гл. 3. Настоящая глава посвящена третьему этапу, играющему существенную роль в деле обеспечения надежной работы как ППИ, так и индикаторного устройства на их основе.

6.3.1. Способы крепления и монтажа ППИ

Выпуск большинства ППИ в стандартных корпусах в значи тельной степени облегчает проблему выбора приемлемых способов монтажа индикаторов в аппаратуре.

Существуют три способа крепления индикаторов к схеме:

приклейка корпуса индикатора к плате или лицевой панели устройства с последующей пайкой выводов;

пайка выводов индикатора к элементам схемы;

соединение индикаторов со схемой с помощью разъемов.

Достоинством первых двух способов является высокая надежность соединения, а недостатком — сложность замены при отказе индикаторов. При применении разъема замена индикатора осуществляется легко, однако имеется определенная вероятность нарушения электрического контакта, что может привести к искажению или пропаданию информации.

Перед приклейкой индикаторов, а также перед пайкой выводов производится подготовка ППИ к дальнейшей работе с ними. В частности, в связи с тем что необходимо обеспечить установку индикаторов в предназначенные им контактные гнезда, производится формовка (изгиб) выводов.

Перед пайкой выводов и приклейкой ППИ производится очистка выводов и поверхностей индикаторов.

Формовка выводов. Выводы индикаторов в процессе производства ППИ обычно запрессовываются в пластмассу, керамику или стекло. Указанные материалы имеют определенные запасы прочности. Однако при формовке выводов, создавая определенные нагрузки на элементы индикаторов, необходимо соразмерять их с возможностями ППИ выдержать эти нагрузки. Исходя из этого при формовке выводов необходимо соблюдать некоторые необременительные правила, выполнение которых поможет обеспечить безотказную работу ППИ в течение продолжительного времени.

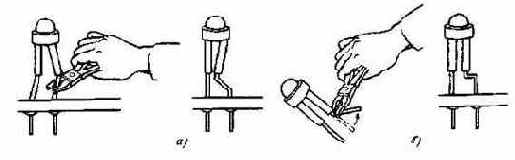

Все операции по формовке, выполняемые вручную, должны производиться с помощью пинцета и монтажных плоскогубцев. При гибке выводов не должны прикладываться механические напряжения на места их соединения с корпусом. Производить формовку выводов так, как это показано на рис. 6.15, а, запрещается, так как это может привести к разрушению крепления выводов или нарушить герметизацию корпуса и выходу ППИ из строя сразу или по прошествии некоторого времени.

Формов ку выводов необходимо производить так, как это показано на рис. 6.15, б.

Рис. 6.15. Способы формовки и установки ППИ: а неправильный; б правильный

Изгиб выводов осуществляется на расстоянии 3 — 5 мм от корпуса ППИ; радиус изгиба выводов оговаривается в технических условиях на приборы и, как правило, равен 1,5 мм. Количество изгибов выводов также ограничено и не превышает 2 — 3.

Рис. 6.16. Варианты крепления выводов ППИ в отверстиях печатных плат:

а, б — соединение «змг-замок»; в — соединении с подгибкой; г — соединение простое

Конфигурация формовки может быть различной, для ее выполнения часто применяют специальные формовочные устройства и приспособления. При изготовлении таких устройств необходимо предусмотреть предварительный зажим выводов со стороны корпуса ППИ перед началом процесса формовки.

Указанные правила формовки выводов распространяются на все типы ППИ.

Очистка поверхностей и выводов ППИ. С целью обеспечения качественной пайки ППИ к элементам схемы и приклейки их к корпусу или лицевой панели индикаторного прибора производится очистка элементов ППИ от жира, грязи и других посторонних веществ. Лучше это сделать с помощью этилового спирта. Необходимо, однако, помнить, что при отсутствии этилового спирта выбранные химические вещества для очистки поверхностей и выводов ППИ не должны растворять пластмассовую поверхность ППИ или нарушать герметизацию корпуса. Очистка может быть осуществлена путем окунания ППИ в спирт или заменяющую жидкость либо протирания тампоном, не оставляющим на очищаемых поверхностях своих фрагментов. Окунание должно производиться при помощи пинцета. Время окунания не должно превышать 3 — 5 мин.

Рис. 6.17. Соединение выводов ППИ с печатной платой

Приклейка индикаторов. Приклейка ППИ применяется, как правило, для имеющих планарные выводы индикаторов типа ЗЛС314А, ЗЛС320А-К, ЗЛС317А-Г с полимерной герметизацией. Приклейка осуществляется специальным теплопроводящим клеем типа ОК72Ф.

При использовании других типов клеев необходимо обращать внимание на его агрессивность по отношению к материалам ППИ и температурные режимы, необходимые для его полимеризации. Эти температуры не должны превышать максимально допустимые значения для ППИ.

Пайка выводов. Пайка выводов может быть осуществлена паяльником вручную или волной припоя. При производстве пайки категорически запрещается подавать на индикатор электрический режим.

Независимо от способа пайки в качестве флюса рекомендуется флюс ФКСп, содержащий 30 — 35% канифоли, 65 — 70% спирта этилового, или флюс ФМП, содержащий 30 — 33% канифоли, 0,3 — 3% кислоты малеиновой, 0,1 — 1% вещества АНП-2 поверхностно активного, 63 — 69,6% спирта этилового. В качестве припоя рекомендуется использовать ПОС-61, ПОС-40. Температура пайки (235, 260, 270° С) должна строго выдерживаться. Особо жесткие требования предъявляются к времени пайки, которое не должно превышать 2 — 3 с; превышение времени пайки может привести к отказу ППИ.

Пайка волной применяется при монтаже индикаторов нг. печатные платы. Индикаторы устанавливаются с одной стороны печатной платы для обеспечения одновременной пайки всех видов. Формовка выводов и установка их на печатную плату осуществляются способами, приведенными на рис. 6.16. После установки на печатную плату ППИ должны быть хорошо закреплены. ППИ, выводы которых установлены в отверстия печатных плат без подгиба и без «зиг-замка», должны иметь технологическое крепление на плате с помощью прокладок и технологических прижимов. Пайка ППИ волной припоя производится при следующих параметрах режима:

Температура припоя, °С ........................................................................ 265

Время выдержки при пайке, с, не более .............................................. 3

Расстояние по длине вывода от корпуса до границы подъема

расплавленного припоя, мм, не менее ............................................................. 1,0

Интервал времени между повторными пайками, мин, не менее ......... 5,0

Примечание. Температура раепллвленноги припоя ПОС-61 задается в зависимости от толщины печатных плат: для плат толщиной 1.0 — 1,5 мм температура выбирается 945 — 255° С: для плат толщиной 2,0 мм и более 255 — 265° С.

Глубину погружения плат в волну припоя рекомендуется устанавливать в пределах 0,3---0,6 толщины печатной платы. Металлизированные сквозные отверстия создают достаточную площадь смачивания припоем, что обеспечивается перемещением припоя по выводам вверх через отверстие к поверхности печатной платы благодаря силам капиллярного натяжения. При этом создается наилучшее соединение печатной платы и выводов индикатора. На рис. 6.17, а — е показаны идеально припаянные выводы, а на рис. 6.17, г — е — плохо припаянные выводы.

Пайка паяльником (ручная). При ручной пайке труднее контролировать время и температуру пайки. Поэтому при ручной пайке необходимо соблюдать следующие условия:

применять маломощные паяльники 15 Вт (максимум 25 Вт);

применять теплоотвод в виде пинцета с медными плоскими губками шириной не менее 3 мм;

держать жало паяльника чистым и хорошо облуженным.

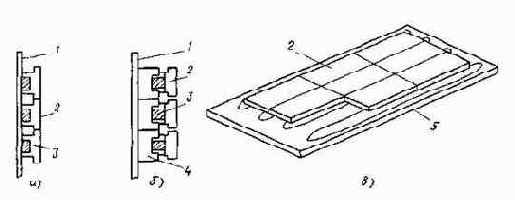

Рис. 6.18. Способы монтажа единичных индикаторов на плату:

1— ПНИ; 2 — монтажная плата; 3 — лицевая панель прибора; 4 — эпоксидная смола

Обрезку проводов индикатора следует проводить, как правило, после пайки.

После проведения пайки следует очистить плату, причем в качестве растворителя следует применять вещества, которые не оказывают влияния на излучающую поверхность индикатора, маркировку и покрытия корпуса. После очистки следует высушить платы. Рекомендуется температура сушки не выше 65° С.

Монтаж индикаторов. Монтаж индикаторов может производиться в плату (на корпус индикаторного прибора) или в разъем.

Монтаж ППИ в плату. Как и в другие полупроводниковые приборы, ППИ могут монтироваться в плату. Монтаж ППИ без крепежного оборудования заключается в приклейке ППИ эпоксидными смолами или клеями (рис. 6.18, а) или в подпайке на монтажную раму (рис. 6.18, б — д). Вариант крепления на рис. 6.18, а допускает использование ППИ в приборах, подвергающихся значительным вибрациям; вариант монтажа на рис. 6.18, б требует при использовании его в тех же условиях обеспечения взаимного жесткого крепления лицевой панели прибора и печатной платы, на которую устанавливается ППИ.

Остальные способы монтажа допускают использование ППИ на ограниченных вибрациях.

Рис. 6.19. Внешний вид разъема

Рис. 6.20. Контакты разъема

Монтаж ППИ в разъемы. Разъемные соединения обычно применяются в тех случаях, когда ППИ используются на лицевой панели устройства индикации. Такое соединение обеспечивает возможность оперативной замены отказавших индикаторов. При этом к разъемным соединениям применяется ряд требований, а именно: соединение должно быть прочным, малогабаритным, должно обеспечивать надежное соединение выводов ППИ с контактами разъема при механических ударах и вибрациях.На рис. 6.19 приведен внешний вид разъема, который применяется для установки индикаторов типов ЗЛС324А, ЗЛС338А, ЗЛС340А и аналогичных. Такой разъем можно устанавливать на печатную плату или на лицевую панель индикаторного устройства. В разъеме предусмотрен паз для теплоотводящей шины. Контакты, обеспечивающие связь индикатора типа ЗЛС324А с внешней электрической схемой, могут быть выполнены в виде, представленном на рис. 6.20. В тех случаях, когда необходимо обеспечить надежное соединение индикатора типа ЗЛС324А при сильной вибрации и ударах, целесообразнее применять контакты с «закусыванием» выводов (рис. 6.20, а). Контакт, представленный на рис. 6.20, б, рекомендуется применять на неподвижных объектах, не подвергающихся воздействию вибраций. Разъем такого типа соединения должен обеспечивать достаточную площадь прилегания контактирующих поверхностей без доступа воздуха. Это должно воспрепятствовать окислению поверхностей (образованию сульфида серебра) и сохранению тем самым постоянного переходного сопротивления.

Эти контакты, хотя и обеспечивают надежное соединение при вибрации и ударах, не допускают многократной установки одних и тех же индикаторов, так как острые кромки, обеспечивающие закусывание выводов, при расчленении снимают покрытие с выводов индикатора.

6.3.2. Способы улучшения тепловых режимов работы индикаторов в аппаратуре

Рис. 6.21. Монтаж индикаторов на печатную плату с использованием теплоотвода:

а майка индикатора; о - монтаж в разъеме; в - многострочное табло: 1 печатная плата; 2 — индикатор; 3 — теплоотводящий стержень; 4 разъем; 5 теплоотнодящая плата

Практические приемы улучшения условий теплоотвода при монтаже индикаторов в аппаратуре связаны с максимальным увеличением отвода тепла от выводов корпуса. При монтаже индикаторов на печатную плату следует максимально увеличивать площадь металлизированных токоведущих дорожек печатной платы, связанных с выводами индикатора. При монтаже индикаторов в разъемы необходимо увеличивать сечения контактирующих гнезд разъема и сечения монтажных проводов. При эксплуатации индикаторов в условиях, близких к предельно допустимым по значениям температуры окружающей среды, температуры корпуса индикаторов и мощности рассеивания, необходимо применять дополнительные меры по улучшению условий теплоотвода. В этих случаях можно использовать металлические теплоотводы (рис. 6.21) с теплоотводящими компаундами для улучшения теплового контакта, теплоотводящие трубки, а в ряде случаев — принудительное воздушное охлаждение.

Нужно помнить, что при разработке индикаторных устройств под индикаторами никогда не следует располагать элементы, выделяющие много тепла (ИМС, транзисторы, диоды и т. п.).

ЗАКЛЮЧЕНИЕ

Авторы книги постарались довести до читателя основные сведения о современных полупроводниковых индикаторах и областях их применения. Несмотря на конкуренцию со стороны других видов знакосинтезирующих индикаторов (жидкокристаллических, газоразрядных, электролюминесцентных, вакуумно-люминесцентных), полупроводниковые индикаторы сохраняют свое преимущество в областях индивидуального и коллективного применения систем и устройств отображения информации, к которым предъявляются жесткие требования по устойчивости к внешним эксплуатационным факторам.В заключение авторы считают необходимым дать краткую характеристику перспектив развития полупроводниковых индикаторов и новых областей их применения.